来源丨《电源技术》杂志

本文某款三元体系方形锂离子动力电池单体为研究对象,通过人为制造单体电池挤压机械损伤,模拟车辆在受到撞击、冲击等因素造成车辆电池系统内部单体电池发生损伤的场景,进行了相关实验。

近年来新能源汽车迅速发展,其中尤其是纯电动汽车的安全成为此领域专家学者与社会各界广泛关注的热点问题之一。动力电池作为电动汽车最重要的储能单元,则成为电动汽车安全问题的重中之重。

作为电动汽车动力电池最基本的组成单元,电池单体的出厂安全性要求在国标GB/T31485-2015《电动汽车用动力蓄电池安全要求及实验方法》中进行体现。在标准中对动力电池单体模组的安全性进行一系列型式实验检验后,最终会给出符合性判定结果。电池单体的出厂电性能要求在国标GB/T31486-2015《电动汽车用动力蓄电池电性能要求及实验方法》中进行体现,在标准中对动力电池单体模组的电性能进行型式实验检验,最终会给出电性能相关表现及符合性判定结果。然而在标准要求中,型式检验实验对象为出厂的新电池,而对于电池在受到外力之后产生微小形变的机械损伤后电池后安全性和电性能情况[1],目前尚无相关标准要求和性能演化结果的报道。电池微小的机械损伤却为日后电动汽车的使用埋下不得而知的安全隐患,并可能对车辆的性能表现产生潜在影响[2]。为此,有必要对动力电池机械损伤后电池进行评估研究[3-4],内容涵盖后安全性和电性能差异,为行业提供用户端演化实验支撑,同时也可为二手车车辆残值评估提供相关数据参考。

本文通过人为制造单体电池挤压机械损伤,模拟车辆在受到撞击、冲击等因素造成车辆电池系统内部单体电池发生损伤的场景,对比不同损伤形变电池损伤前后过充电、过放电、短路等安全性实验差异结果以及常温、高温倍率放电等电性能实验差异结果[5],从而对锂离子电池的挤压机械损伤进行研究,分析其对锂离子电池的影响。

实 验

1.1 研究对象

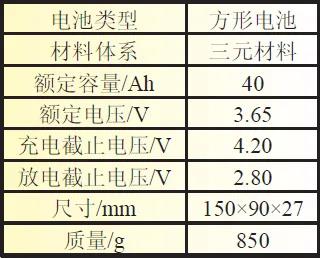

2018年上半年,国内电动汽车市场动力电池装机量为15.52 GWh。其中,方形电池为11.75 GWh,占比75.77%排在首位;软包电池为1.95 GWh,占比12.53%,排在第二位;圆柱电池以1.82 GWh占比11.70%,排在第三位。为使结果更具有代表性,本文选取某款商业化三元方形锂离子电池作为研究对象,其各项参数如表1所示。

表1 研究对象样品信息

1.2 机械损伤方案

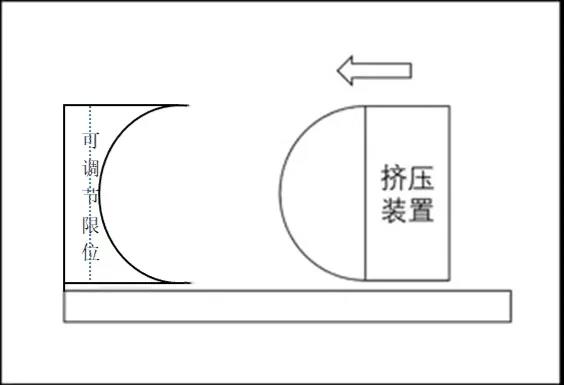

针对方形电池结构特点及在电池系统内部的排列方式,对其最容易受到挤压的部分施加挤压损伤[6]。实验中设计并使用了包含限位装置在内的可调节挤压形变夹具,如图1所示。当挤压到达预调节位置时,挤压实验机的最尖端因接触夹具主体部分而到达实验机挤压力最高限值而停止挤压。采用此种方案可分别获得本文所需的5%、10%、20%的损伤形变量,分别对应4.5、9.0、18.0 mm形变量。

通过上述人为制造电池挤压机械损伤后,对比不同损伤形变电池损伤前后过充电、过放电、短路等安全性实验差异结果以及常温、高温倍率放电等电性能实验差异结果,分析其对锂离子电池的影响[7-9]。

图1 挤压机械损伤实验装置

结果与讨论

2.1 损伤后电池安全性分析

2.1.1过放电安全分析

对不同损伤形变的电池样品,进行过放电测试,如图2所示。自100%SOC开始,以1 C电流进行90 min过放电实验。分析不同挤压损伤程度样品的过放电数据,可以得到过放电容量—电压关系曲线图,如图3所示。

图2 锂离子电池过放电实验

图3 不同挤压机械损伤程度下过放电电压-容量曲线

从图3中可见,损伤后电池的放电电压较损伤前均有不同程度下降,且电压在放电过程中下降的程度随挤压损伤形变的增大而增加。损伤形变为20%的放电电压平台较5%形变的放电电压平台低0.1~0.2 V,但此三种形变下的电池在过放结束并观察2 h后,均未出现冒烟、起火、爆炸、漏液等安全危害。由此可见机械损伤对电池的过放电有一定影响,损伤程度的不同影响过放电过程的电压变化,但其不同损伤程度对电池实际过放电的安全及性能影响并不十分显著。

2.1.2 过充电安全分析

自100%SOC开始,对不同损伤程度的电池进行1 C过充电实验,直至电池达到安全失控,出现起火爆炸等现象时停止,如图4所示。通过分析过充电数据,可以得到过充电后的放电容量—电压关系曲线,如图5所示。

图4 锂离子电池过充电实验

图5 不同挤压机械损伤程度下过充电电压-容量曲线

从图5中可见,随着挤压损伤程度的增加,电池的过充电过程电压会更快达到峰值。在5%的损伤形变下,电池在充电34 min19 s时电压达到峰值5.49 V;在10%的损伤形变下,电池在充电34 min40 s时电压达到峰值5.47 V;在20%的损伤形变下,电池在充电32 min17 s时电压达到峰值5.13 V。此外,在20%的损伤形变下,电池内部各极片层都已发生不同程度的褶皱变形,失去原有完好光滑的形态,电池内部的各部分薄膜与电极受到较大破坏,很难再维持原有电压,从而电压会比其他轻微损伤程度下的低。

不同损伤程度电池发生安全失控的时间也不同。无损伤形变的电池在45 min17 s时发生安全失控;5%损伤的电池在44 min10 s时发生安全失控;10%损伤形变的电池在43 min49 s时发生安全失控;20%损伤形变的电池在43 min4 s时发生安全失控。由以上数据可以得到,电池在受到更深程度变形的机械损伤时在过充情况下会更快发生安全失控,从而造成危险事故。

2.1.3 短路安全分析

对不同损伤程度下电池进行短路实验,如图6所示。短路实验自100%SOC开始,通过电流霍尔传感器,可记录短路触发瞬间的回路电流,如图7所示。无损伤及3种损伤后的电池在短路实验中均未发生起火、爆炸、漏液等安全危害。进一步地,通过对短路实验中短路电流及电池温度的分析,可以得到不同损伤形变对电池短路的微观影响。

图6 不同机械损伤下短路实验

观察如图7所示的短路电流-短路时间实验曲线,可得到损伤形变与短路峰值电流有着较为明显的关系。挤压损伤程度从0%、5%、10%、20%不断增加,电池的短路峰值电流也随之下降。在无损伤情况下,电池的短路峰值电流为2 324 A;损伤形变量为5%时,短路最高峰值电流为1 764 A;损伤形变量为10%时,短路峰值电流为1 623 A;损伤形变量为20%时,短路峰值电流为1 496 A。随着损伤程度的不断加深,短路峰值电流也逐渐降低。这是由于挤压损伤会破坏电池内部的结构,导致电池内部正负极板褶皱扭曲,电池的总体有效内部反应面积减小,同时正负极材料本体之间、材料与集流体和隔膜之间内阻加大,此两者均会直接导致当挤压损伤程度大时短路电流降低。

图7 不同挤压机械损伤程度下短路电流-短路时间曲线

挤压损伤后的电池,在内部结构上已发生改变。在短路过程中,对电池损伤面与非损伤面中心处进行温度监控,得到不同损伤形变下电池短路引起的温升变化曲线,如图8所示。

图8 不同挤压损伤程度下短路实验电池中心温度变化

由图8可得,在无损伤的情况下电池温升较低,204 s时温升达到最高2.5 K;5%损伤形变下,电池损伤面温度在短路后205 s时达到最高温升6.3 K,随后开始下降,非损伤面温度短路后116 s时达到最高温升5.6 K,随后开始下降;10%损伤形变下,电池损伤面温度在65 s时达到最高温升7.9 K,非损伤面在73 s时达到最高温升7.1 K;20%损伤形变下,电池损伤面温度在53 s时达到最高温升9.7 K,非损伤面在125 s时达到最高温升10.1 K。

通过以上数据,对于同一块电池,短路开始后机械损伤面的温度高于非损伤面,且损伤面的温升速率高于非损伤面;进一步地,当损伤形变更严重时,无论损伤面还是非损伤面,电池的温升速率均开始加快。这是由于损伤处电池内部结构发生褶皱形变,形变处内阻增大, 在发生短路时由内阻引起的热效应更加明显,且这种趋势随着挤压损伤程度的加深而增大。

2.2 损伤后电性能分析

2.2.1 常温倍率放电性能分析

在电性能方面,选取10%挤压机械损伤形变量后的电池与新电池进行对比分析,研究在不同放电倍率下损伤前后电池在25 ℃室温和45 ℃高温下的放电性能差异。

图9 25 ℃不同倍率条件下损伤前后电池放电容量曲线

从图9中可见,25 ℃室温1 C、0.5 C、0.33 C不同倍率下,挤压损伤后的放电容量均低于损伤前放电容量。从数据分析看,1 C条件下,损伤前放电容量42.18 Ah,损伤后放电容量41.47 Ah,相差0.71 Ah;0.5 C条件下,损伤前放电容量42.68 Ah,损伤后放电容量42.05 Ah,相差0.63 Ah;0.33 C条件下,损伤前放电容量42.85 Ah,损伤后放电容量42.51 Ah相差0.34 Ah。

2.2.2 高温倍率放电性能分析

从图10中可见,45 ℃高温环境1 C、0.5 C、0.33 C不同倍率下,挤压损伤后的放电容量同样略低于损伤前放电容量。从数据分析看,1 C条件下,损伤前放电容量42.87 Ah,损伤后放电容量42.31 Ah,相差0.44 Ah;0.5 C条件下,损伤前放电容量42.92 Ah,损伤后放电容量42.84 Ah,相差0.08 Ah;0.33 C条件下,损伤前放电容量43.07 Ah,损伤后放电容量42.47 Ah相差0.60 Ah。

综合25和45 ℃不同倍率的放电结果,锂离子电池在受到挤压损伤后,由于内部结构的扭曲与破坏,其放电容量相比正常情况有所下降,在性能方面对动力电池造成一定影响。

图10 45 ℃下不同倍率条件下损伤前后电池放电容量曲线

总 结

本文选取了一款三元体系方形锂离子动力电池,通过人为制造单体电池挤压机械损伤,对比了不同损伤形变电池损伤前后过充电、过放电、短路等安全性实验差异结果及常温、高温倍率放电等电性能实验差异结果。

此款三元方形电池在造成5%~20%挤压机械损伤程度时,损伤后电池进行过放电,未发生冒烟、起火、爆炸、漏液等安全危害,过放电电压平台有微小下降,但未见明显变化;损伤后电池进行过充电,随着挤压损伤程度的不断加深,过充电过程电压更快达到峰值,热安全事故更快发生,将增加对乘员安全的危险程度;损伤后电池进行短路,未发生冒烟、起火、爆炸、漏液等安全危害。短路时表现为随着挤压损伤程度的增大,短路电流逐渐减小,且存在机械损伤面的温度高于非损伤面,损伤面的温升速率高于非损伤面。进一步地,当损伤形变更严重时,无论损伤面还是非损伤面,电池的温升速率均开始加快。

挤压损伤形变在10%时,根据25和45 ℃不同倍率的放电结果,均存在挤压损伤后的放电容量略低于损伤前的情况,说明挤压损伤会对电池性能造成影响,但总体来看这种损伤前后的放电容量电性能差异并不明显。

[1] 田君,田催均,王一拓,等.锂离子电池安全性测试与评价方法分析[J].储能科学与技术,2018,7(6):1128-1134.[2] RABBITT A,HORSFALL I,CARR D J. Effect of ballistic impacts on batteries and the potential for injury[J]. J R Army Med Corps,2019,24(2):1-6.[3] JULIEN C,MAUGER A,VIJH A,et al.Lithium Batteries[M].Switzerland:Springer International Publishing, 2016: 549-583.[4] WUSCHKE L,JÄCKEL H G,LEIßNER T,et al. Crushing of large Li-ion battery cells[J]. Waste Management,2019,85:317-326.[5] XU R,YANG Y,YIN F,et al. Heterogeneous damage in Li-ion batteries: experimental analysis and theoretical modeling[J].Journal of the Mechanics and Physics of Solids,2019, 129: 160-183.[6] 兰凤崇,郑文杰,李志杰,等.车用动力电池的挤压载荷变形响应及内部短路失效分析[J].华南理工大学学报(自然科学版),2018,46(6):65-72.[7] 李会峰,庞静,卢世刚.锂离子电池滥用条件下的安全性研究[J].电源技术,2013,37(12):2235-2238.[8] 李贺,于申军,陈志奎,等.锂离子电池内部短路失效的反应机理研究[J].电化学,2010,5:185-192.[9] 毛占稳,刘宇强.锂离子电池壳优化分析[J].电源技术,2016,40(4):760-763.

中国汽车技术研究中心有限公司 天津市电动汽车评价技术企业重点实验室